高频焊接(High-Frequency Welding,简称 HF Welding 或 射频焊接RF Welding)是一种利用高频电场使极性分子材料摩擦生热,从而实现熔接的工艺。TPE(热塑性弹性体)膜的高频焊接适用性取决于其分子结构,只有极性TPE(如TPU、某些改性SEBS)才能有效焊接,而非极性TPE(如普通SEBS基)通常不适用。

高频焊接TPE膜的原理

- 介电加热:

- 高频发生器(通常27.12 MHz或40.68 MHz)产生交变电场,作用于TPE膜。

- 材料中的极性分子(如TPU中的氨基甲酸酯基团)在电场中快速取向摩擦,产生热量。

- 热量集中在分子层面,使接触面熔融,在压力下粘合。

- 加压冷却:

- 熔融后通过模具或压板施加压力(通常0.2~1 MPa),排除气泡。

- 断电后冷却定型,形成高强度焊缝。

适用TPE材料类型

- 可焊接:

- TPU(热塑性聚氨酯)——极性最强,高频焊接首选。

- 极性改性SEBS(如引入酯基、酰胺基)。

- EVA(乙烯-醋酸乙烯酯共聚物)——部分兼容。

- 不可焊接:

- 非极性TPE(如普通SEBS、SBS、PP/PE基TPO)。

高频焊接TPE膜的工艺参数

| 参数 | 典型范围 | 影响说明 |

|---|---|---|

| 频率 | 27.12 MHz(工业标准) | 频率越高,加热越快,但穿透深度降低。 |

| 电压/功率 | 1~5 kV(或500~3000 W) | 功率不足会导致焊接不牢,过高可能烧焦。 |

| 时间 | 0.5~5秒 | 厚膜需更长时间。 |

| 压力 | 0.2~1 MPa | 确保熔融层充分接触。 |

| 电极设计 | 铜或铝制模具 | 形状需匹配焊缝轮廓。 |

设备与模具要求

- 高频发生器:

- 需稳定输出高频电场(27.12 MHz常见)。

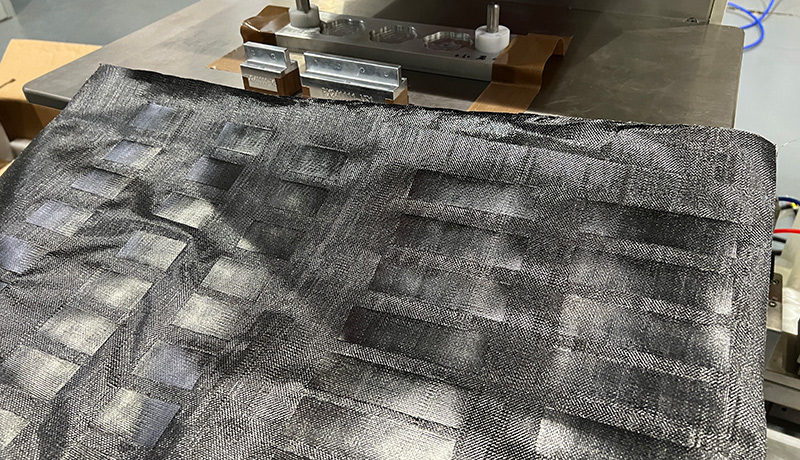

- 电极(模具):

- 通常为铜制,表面抛光以减少粘黏。

- 形状需与焊接部位匹配(如平板、滚轮或异形模具)。

- 压力系统:

- 气动或液压装置,确保压力均匀。

应用场景

- 医疗用品:

- 血袋、输液袋、呼吸面罩(TPU膜焊接)。

- 充气产品:

- 充气床垫、救生衣的气密焊缝。

- 汽车内饰:

- TPU防水膜的车门内衬焊接。

- 户外装备:

- 防水服装、帐篷的接缝密封。

高频焊接TPE膜的优缺点

优点:

- 焊缝强度高(可达母材的80%~95%)。

- 无焊条或溶剂添加,洁净无污染。

- 速度快(通常1~10秒/焊缝),适合批量生产。

缺点:

- 仅适用于极性TPE材料。

- 设备成本高(尤其高频发生器)。

- 对材料厚度均匀性敏感(建议0.1~3 mm)。

常见问题与解决

| 问题 | 可能原因 | 解决方案 |

|---|---|---|

| 焊缝强度低 | 功率不足或时间过短 | 提高功率/延长焊接时间。 |

| 材料烧焦 | 功率过高或压力不均 | 降低功率,检查模具平整度。 |

| 粘模 | 温度过高或冷却不足 | 模具喷涂防粘剂(如PTFE)。 |

| 焊缝边缘不平整 | 压力不足或模具未对准 | 调整压力,校准模具。 |

替代方案(若TPE不适用高频焊接)

- 热风焊接:适用于所有TPE,但效率较低。

- 超声波焊接:适合薄壁小型部件(需材料硬度适中)。

- 激光焊接:对非极性TPE可通过添加吸收剂实现。

总结

高频焊接是极性TPE膜(如TPU)的高效密封方法,但需严格匹配材料特性、优化工艺参数。在实际应用中,建议先通过小样测试验证焊接效果,并优先选择TPU或极性改性的TPE材料以获得最佳效果。